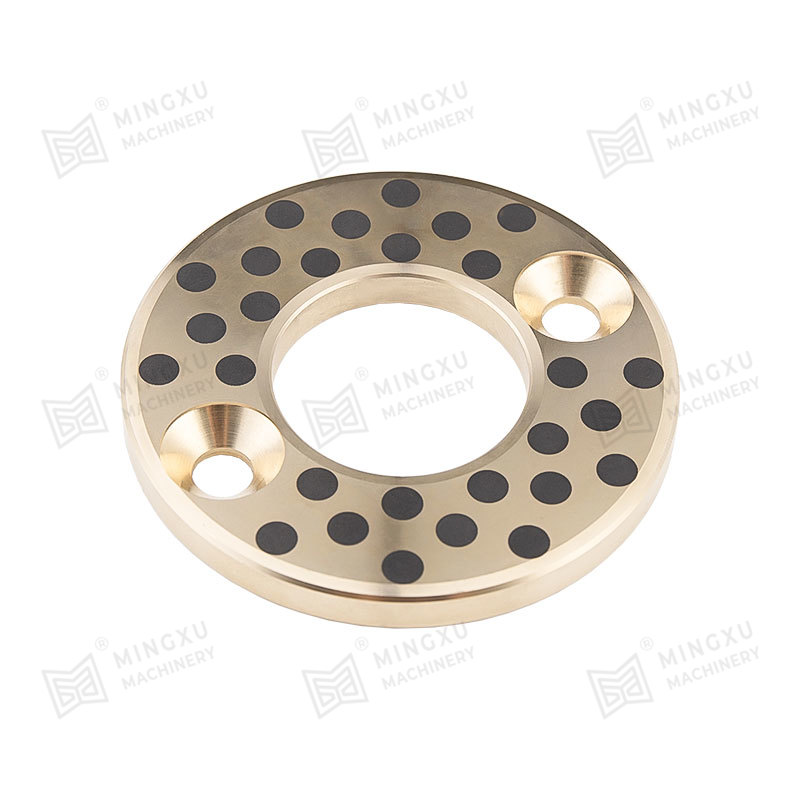

واشر متریک تراست MXB-JTW برای انتقال خودرو

Cat:بلبرینگ خود روان کننده

واشرهای متریک تراست MXB-JTW بر پایه برنج با استحکام بالا (ZCuZn25Al6) با روان کننده جامد (گرافیت یا دی سولفید مولیبدن) در ماتریس تعبیه شده است که ب...

جزییات را ببینیددر انتقال دقیق تجهیزات مکانیکی ، بوش های بشقاب مس نقش محوری بازی کنید. آنها نه تنها حرکت را راهنمایی می کنند بلکه بارها را نیز منتقل می کنند. با این حال ، آنها اغلب به دلیل ساییدگی شدید ناشی از شل بودن یا تغییر شکل و ترک خوردگی ناشی از سفتی بیش از حد ، به "اجزای کوتاه مدت" در تجهیزات تبدیل می شوند. چگونه می توان این مشکل را حل کرد؟ محاسبه علمی و کنترل تداخل تداخل روش اصلی برای گسترش عمر خدمات بوش های صفحه مس است.

عدم موفقیت بوش های مس اغلب ناشی از عدم تعادل در تداخل است:

علائم: مونتاژ دشوار می شود و بوش در معرض استرس فشاری شعاعی عظیم قرار می گیرد.

عواقب:

نتیجه گیری: نکته اصلی برای گسترش طول عمر در یافتن "دامنه تداخل طلایی" است-یکی که نیروی پیوند کافی را برای از بین بردن سایش میکرو کشویی بدون ایجاد فشار زیاد مخرب فراهم می کند.

p_min = μ × (π × d² × l / 2) × t × s_f

کجا:

t = حداکثر گشتاور کار (n · mm)

S_F = فاکتور ایمنی (معمولاً 1.5-3.0 ؛ برای لرزش و ضربه بالاتر)

μ = ضریب اصطکاک استاتیک بین بوشینگ مس و پایه فولاد/آهن (معمولی 0.1-0.2)

D = قطر مناسب (اسمی ، MM)

l = طول مناسب (میلی متر)

حتی بدون بارهای خارجی ، فشار اساسی 5-15 مگاپاسکال باید برای جلوگیری از ریزش میکرو حفظ شود.

p_max ≈ s_y × σ_yield

کجا:

S_Y = ضریب ایمنی عملکرد (1.2-1.5)

σ_yield = قدرت عملکرد مواد بوشینگ مس

محاسبه دقیق با استفاده از تئوری سیلندر دیواره ضخیم:

p_max = 3 × σ_yield × [1 - (d_i / d)^4]

کجا:

d_i = قطر داخلی بوشینگ مس (میلی متر)

D = قطر بیرونی قطر بوشینگ/پایه (قطر مناسب ، میلی متر)

مهم: بررسی کنید که آیا استرس موجود در پایه (چدن ، آلومینیوم و غیره) دیواره سوراخ از محدوده مجاز فراتر می رود.

δ = P × D × (K_CU K_H)

کجا:

k_cu = (e_cu / (do_cu² - d²)) × [do_cu² d² ν_cu] (پارامترهای بوشینگ مس)

k_h = (e_h / (d² - di_h²)) × [d² di_h² - ν_h] (پارامترهای پایه)

e_cu ، e_h = مدول الاستیک مس و پایه (مس ~ 110 gpa ، فولاد 210 gpa)

ν_cu ، ν_h = نسبت های پواسون (مس 0.34 ، فولاد 0.3 ~)

do_cu = قطر بیرونی بوشینگ مس (= D)

di_h = قطر داخلی سوراخ پایه (0 برای پایه جامد)

P_MIN را برای به دست آوردن Δ_min_th جایگزین کنید

جایگزین p_max_owlowable / s_y برای به دست آوردن Δ_max_th

Δ_eff ≈ Δ_design - 0.8 × (rz_cu rz_h)

rz_cu ، rz_h = ارتفاع ده نقطه ای از بی نظمی های سطح بوش و سوراخ پایه (میکرومتر).

مونتاژ اختلاف دما (اتصالات کوچک شدن/گسترش) از از بین رفتن مسطح جلوگیری می کند.

مقادیر طراحی اصلاح شده:

جبران دما: Δδ ناشی از انبساط/انقباض حرارتی را محاسبه کنید تا اطمینان حاصل شود:

اتصالات را فشار دهید: به راهنمایی دقیق ، فشار یکنواخت ، روان کننده (به عنوان مثال ، خمیر دی سولفید مولیبدن) و سرعت فشار کنترل نیاز دارد.

مونتاژ اختلاف دما (توصیه می شود):

ارتقاء مواد: از آلیاژهای مس با مقاومت بالا و مقاوم در برابر سایش استفاده کنید (به عنوان مثال ، برنز آلومینیوم QA110-4-4 ، برنز قلع qsn7-0.2).

بهینه سازی ساختاری:

تمدید عمر بوش های بشقاب مس در مورد "محکم تر ، بهتر" نیست. در عوض ، این شامل تعادل است: به اندازه کافی محکم برای جلوگیری بشر این نیاز دارد:

برای شرایط عملیاتی شدید یا طرح های جدید ، تجزیه و تحلیل عنصر محدود (FEA) شبیه سازی و آزمایشات طول عمر فیزیکی دسته کوچک برای تأیید طراحی تداخل ضروری است. ترکیب تئوری با تمرین تضمین می کند که بوش های صفحه مس به طول عمر طولانی تر دست می یابند و عملکرد تجهیزات نرم تر و قابل اطمینان تر را امکان پذیر می کنند. $ $

واشرهای متریک تراست MXB-JTW بر پایه برنج با استحکام بالا (ZCuZn25Al6) با روان کننده جامد (گرافیت یا دی سولفید مولیبدن) در ماتریس تعبیه شده است که ب...

جزییات را ببینید

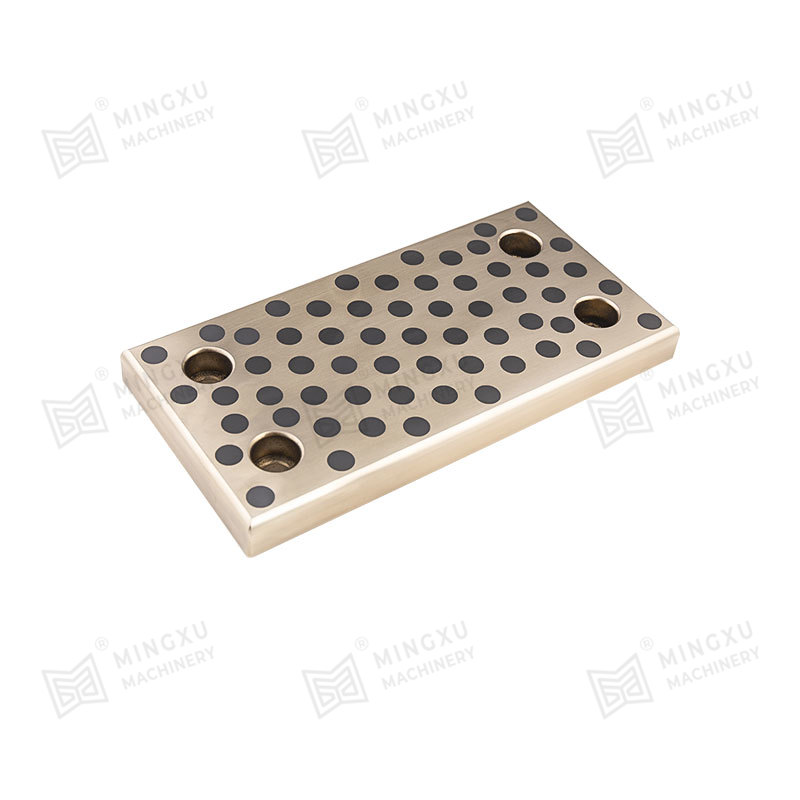

صفحه مقاوم در برابر سایش خود روان کننده MXB-JTLP می تواند محصولات استانداردی از عرض 18 میلی متر تا 68 میلی متر و طول از 100 میلی متر تا 220 میلی مت...

جزییات را ببینید

ریل های راهنمای MXB-JGLXS قطعاتی هستند که در دو طرف نوار لغزنده کشنده هسته جانبی نصب می شوند تا اطمینان حاصل شود که نوار لغزنده کشنده هسته جانبی طب...

جزییات را ببینید

صفحه سایش استاندارد MPW VDI3357 با استفاده از روان کننده جامد مخصوص در موقعیت مناسب ساخته شده است. مواد پایه فلزی بار را تحمل می کند و به دلیل روان...

جزییات را ببینید

بوش های راهنمای تزریق بدون روغن MJGBF اجزایی هستند که در فرآیند قالب گیری تزریق پلاستیک برای بهبود بیشتر راندمان تولید با اطمینان از هم ترازی دقیق ...

جزییات را ببینید

به طور معمول، صفحه فشار توسط چهار میله تنظیم مجدد پشتیبانی می شود. با این حال، به دلیل دقت نصب پایین میله های ریست، زمانی که صفحه فشاری بزرگ و سنگی...

جزییات را ببینید

The bimetallic slide plate with wear-resistant alloy sintered on three sides is a new type of self-lubricating plate. Compared with the general single...

جزییات را ببینید

SF-1P reciprocating bearing is a novel formula product designed based on the structure of SF-1X material and according to the special common condition...

جزییات را ببینید

SF-PK PEEK triple composite bearing is a novel sliding bearing, which consists of steel plate, copper powder layer, PTFE + filling material. The main ...

جزییات را ببینید

FB09G bronze solid lubricating bearing is made of bronze material as the base material and solid lubricant embedded in the surface. Since the copper a...

جزییات را ببینید

با ما تماس بگیرید