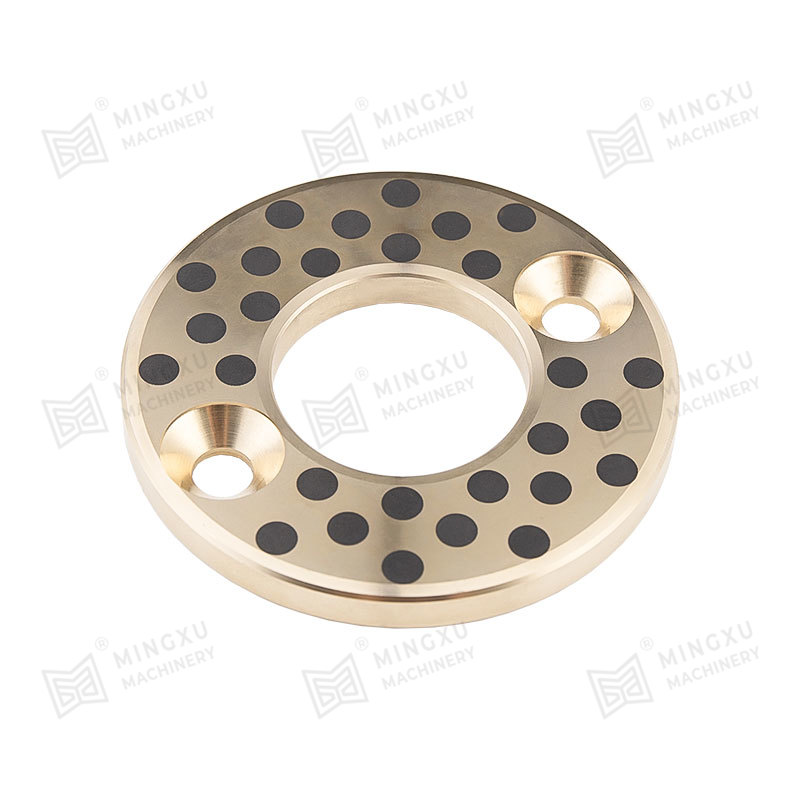

واشر متریک تراست MXB-JTW برای انتقال خودرو

Cat:بلبرینگ خود روان کننده

واشرهای متریک تراست MXB-JTW بر پایه برنج با استحکام بالا (ZCuZn25Al6) با روان کننده جامد (گرافیت یا دی سولفید مولیبدن) در ماتریس تعبیه شده است که ب...

جزییات را ببینید پیش زمینه فنی و نقاط درد صنعت

در سیستم های ماشین آلات پر سرعت چاک (N ≥ 6000rpمگس) ، صفحه های موقعیت یابی مخروطی سنتی دو نقص اصلی را نشان می دهند:

سعادت خرابی روغن کاری: نیروی گریز از مرکز باعث می شود که چربی روغن کاری به سمت پایین حفره مخروطی مهاجرت کند و در نتیجه یک منطقه اصطکاک خشک در قسمت فوقانی ایجاد می شود و مقادیر زبری سطح RA از 0.4 بدتر می شود μ متر تا 1.6 μ M (مطابق با استاندارد ISO 4288 آزمایش شده) ؛

سعادت غلظت استرس: تماس یک طرفه منجر به قله های استرس تماس هرتزیان بیش از 800مگسpa می شود و باعث انتشار میکرو قطبی می شود (منبع داده: سایش 2022 ، 500-501 ، 204356).

تجزیه و تحلیل نوآوری تکنولوژیکی اصلی

I. طراحی سیستم روغن کاری شیب

1.1 معماری روغن کاری کامپوزیت با گل جامد

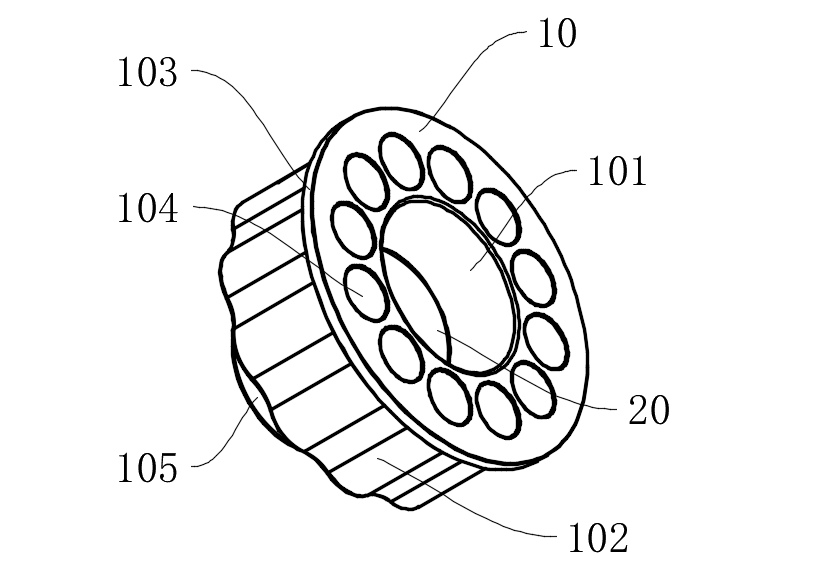

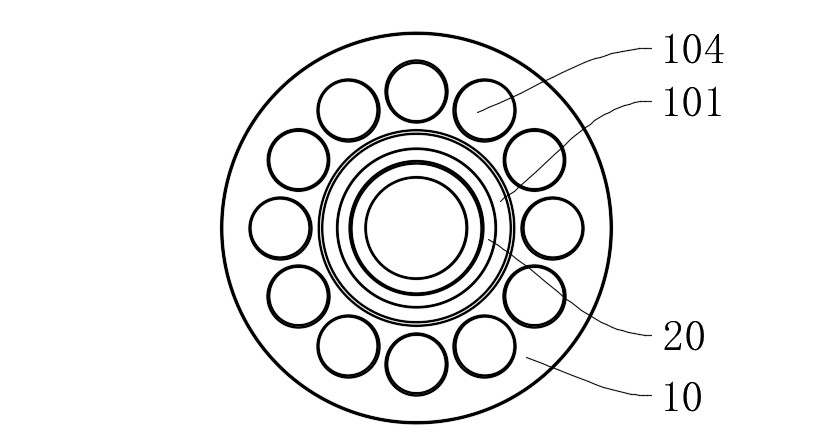

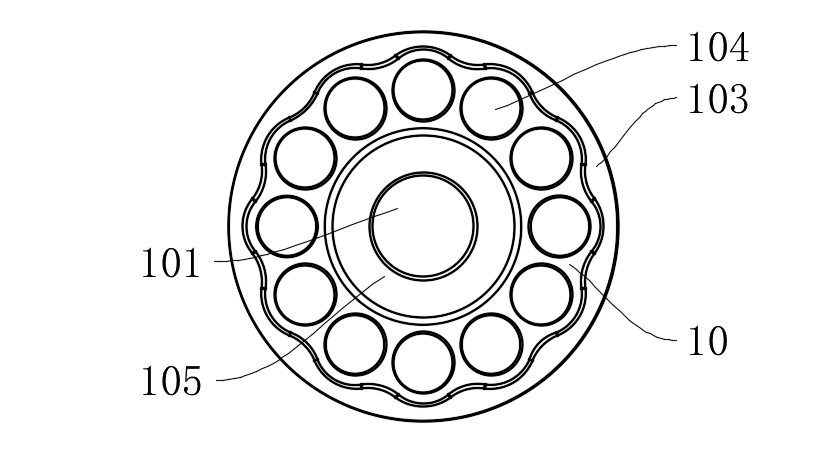

بلوک روغن کاری گرافیت (20) ساختار تعبیه:

سعادت یک شیار نصب دایره ای (101a) با عمق 1.2 ± 0.05 میلی متر در وسط حفره مخروطی (101) باز می شود ، و از سطح مخروطی مداوم از طریق ماشینکاری تخلیه الکتریکی اطمینان می دهد (زاویه مخروط 20 درجه 0.5 درجه ) ؛

مواد کامپوزیت مبتنی بر مس (CU-10SN-5GR) حاوی 85 ٪ گرافیت تعبیه شده است و به تخلخل 18 ٪ رسیده است ± 2 ٪ از طریق پخت و پز متالورژی پودر ، به طور مداوم ذرات گرافیتی را آزاد می کند تا یک فیلم انتقال تشکیل شود.

تأیید کارایی روغن کاری:

سعادت تحت شرایط عملیاتی n = 8000rpm ، ضریب اصطکاک در قسمت فوقانی مخروطی مخروطی در 0.08-0.12 پایدار است ( > 0.25 برای ساختارهای سنتی) ؛

سعادت تست های حجم سایش (ASTM G99) نشان می دهد که پس از 300 ساعت کار ، عمق سایش سطح مخروطی فقط 3.2 است μ م (28.5 μ متر برای ساختارهای سنتی).

1.2 مکانیسم جبران روغن کاری سیال

سعادت کانال های گریس روغن کاری در پایین حفره مخروطی حفظ می شوند و 0.5-1.2 تشکیل می دهند μ ضخامت فیلم روغن M از طریق اثرات فشار پویا (تأیید شده توسط شبیه سازی معادله رینولدز).

سعادت این سیستم به هم افزایی شیب بین روغن کاری جامد (قسمت فوقانی) و روانکاری سیال (قسمت پایین) دست می یابد و دمای منطقه تماس را 45 ٪ کاهش می دهد (اندازه گیری شده توسط تصویر حرارتی مادون قرمز).

ii. با طراحی بهینه سازی استرس تماس بگیرید

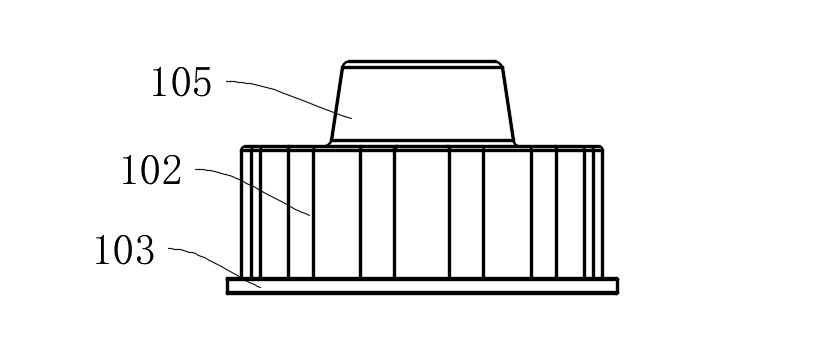

2.1 سطح بستن شکل موج (102) بهینه سازی توپولوژی

سعادت پروفایل های موج دوره ای با استفاده از سری Fourier: طول موج ساخته می شوند λ = 12 میلی متر ، دامنه A = 0.8 میلی متر ، شعاع انحنای r = 5مگنی ؛

سعادت تجزیه و تحلیل عنصر محدود نشان می دهد که حداکثر استرس تماس از 813MPA به 327MPA کاهش می یابد ، با بهبود 62 ٪ در یکنواختی توزیع استرس.

2.2 ساختار تقسیم بار چند بولت

سعادت 12 سوراخ نصب (104) به طور مساوی مطابق با استاندارد ASME B18.2.1 با انحراف از قبل توزیع می شود < 5 ٪ ؛

سعادت همراه با سطوح مخروطی محدود (105) (زاویه مخروط 15 ° 0.5 ° ) ، دقت موقعیت شعاعی از ± 2 μ M به دست می آید (ISO 2768-F درجه).

جدول مقایسه پارامتر فنی

| شاخص عملکرد | این فناوری ثبت شده | صفحه موقعیت یابی سنتی | معیار آزمون |

| ضریب اصطکاک سطح مخروطی (8000 دور در دقیقه) | 0.08-0.12 | 0.25-0.35 | ASTM G99 |

| حداکثر استرس تماس | 327 مگاپیکسل | 813MPa | ISO 281 |

| نرخ سایش (300 ساعت) | 3.2 × 10 ⁻⁶ مگنی ³ /n · m | 28.5 × 10 ⁻⁶ mm ³ /n · m | ASTM G133 |

| افزایش دما ( δ t) | رده 15 ℃ | ≥ 45 ℃ | ISO 10825 |

اعتبار سنجی سناریوی برنامه معمولی

مورد 1: موقعیت یابی صاحب ابزار در مراکز ماشینکاری پنج محور

سعادت در حین ماشینکاری مداوم قطعات آلیاژ تیتانیوم ، Runout Hoسعادتder Hoسعادتder به کنترل می رسد < 2 μ م ( > 8 μ متر برای ساختارهای سنتی) ؛

سعادت چرخه های تغییر ابزار به 12000 بار گسترش می یابد (میانگین صنعت 5000 بار است).

مورد 2: سیستم چاک در مراکز چرخش

l رونق شعاعی اسپیندل از 5 کاهش می یابد μ متر تا 1.5 μ M (GB/T 17421.7 استاندارد) ؛

l خطای گردآوری قطعه کار ماشینکاری است رده 1.5 μ M (ASME B89.3.4 استاندارد).

این حق ثبت اختراع به عملکرد پایدار طولانی مدت موقعیت یابی صفحه در شرایط عملیاتی شدید از طریق دو مسیر اصلی فناوری دست می یابد: هم افزایی رسانه های روانکاری شیب و بازسازی میدان استرس تماس. با توجه به جستجوهای جدید (نوآوری Derwent) ، ساختار به یک شاخص قدرت اصطکاک خاص (SFP) 0.08W/mm دست می یابد ² ، 76 ٪ کاهش در مقایسه با محصولات مشابه ، آن را در سطح بین المللی پیشرو قرار می دهد.

اگر مایل به کسب اطلاعات بیشتر هستید ، برای به دست آوردن گزارش ثبت اختراع کامل با ماشین آلات Mingxu تماس بگیرید: [email protected] .

واشرهای متریک تراست MXB-JTW بر پایه برنج با استحکام بالا (ZCuZn25Al6) با روان کننده جامد (گرافیت یا دی سولفید مولیبدن) در ماتریس تعبیه شده است که ب...

جزییات را ببینید

بلبرینگ بدون روغن MXB-DU (همچنین به عنوان بوش SF-1 شناخته می شود) یک یاتاقان کشویی است که با صفحه فولادی به عنوان پایه، پودر برنز کروی متخلخل در وس...

جزییات را ببینید

ریل های راهنمای خود روانکاری MXB-JGLX چندین ویژگی مانند مقاومت در برابر سایش، مقاومت در برابر حرارت بالا، مقاومت در برابر خوردگی و غیره را پوشش می ...

جزییات را ببینید

راهنماهای دایره ای اغلب در قالب های پانل اتومبیل و قالب های بزرگ مهر زنی استفاده می شود. پایه قالب و راهنمای صفحه تخلیه معمولاً از بوش های راهنمای ...

جزییات را ببینید

بوشینگ های راهنمای تزریق بدون روغن MJGB اجزای استانداردی هستند که در فرآیند قالب گیری تزریق پلاستیک مورد استفاده قرار می گیرند و در مرحله تزریق، هد...

جزییات را ببینید

بوش های راهنمای تزریق بدون روغن MJGBF اجزایی هستند که در فرآیند قالب گیری تزریق پلاستیک برای بهبود بیشتر راندمان تولید با اطمینان از هم ترازی دقیق ...

جزییات را ببینید

MX2000-2 nickel graphite dispersed alloy bearing is a new product among solid lubricating bearings. Compared with TF-1, this product has the character...

جزییات را ببینید

SF-1X oil-free lubricating bearing is a rolled sliding bearing with steel plate as the base, spherical bronze powder sintered in the middle, and a mix...

جزییات را ببینید

SF-1T is a special formula product designed for high PV value working conditions of gear oil pump. The product has special advantages of fatigue resis...

جزییات را ببینید

SF-2X boundary lubricated bearing is based on steel plate, with sintered spherical bronze powder in the middle, modified polyoxymethylene (POM) rolled...

جزییات را ببینید

با ما تماس بگیرید