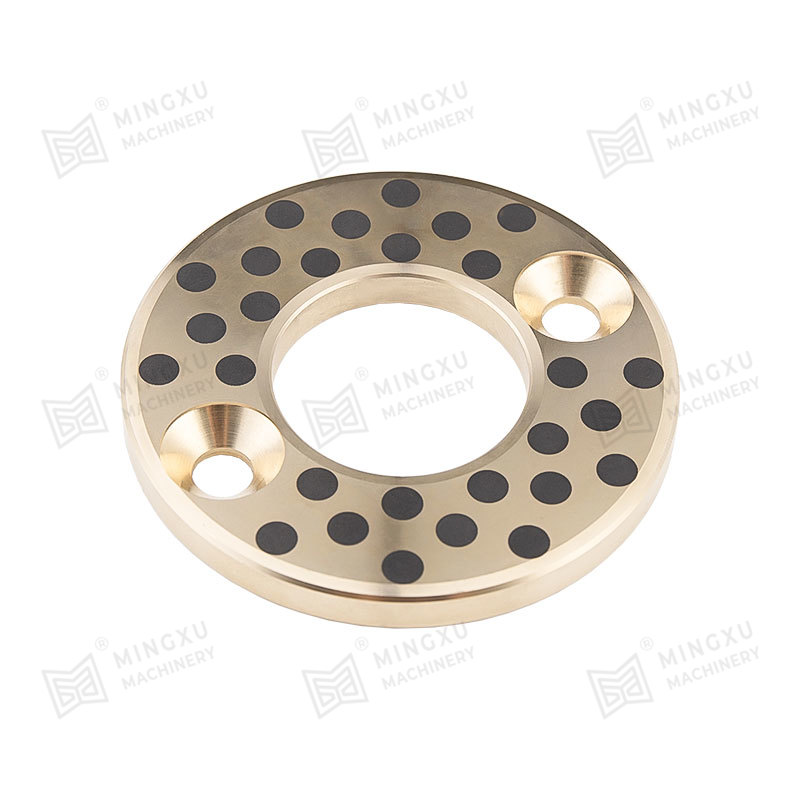

واشر متریک تراست MXB-JTW برای انتقال خودرو

Cat:بلبرینگ خود روان کننده

واشرهای متریک تراست MXB-JTW بر پایه برنج با استحکام بالا (ZCuZn25Al6) با روان کننده جامد (گرافیت یا دی سولفید مولیبدن) در ماتریس تعبیه شده است که ب...

جزییات را ببینیدصفحات برنز گرافیتی به طور گسترده ای در کاربردهای مختلف صنعتی مورد استفاده قرار می گیرند که نیاز به اصطکاک کم ، مقاومت در برابر سایش و عملکرد قابل اعتماد در زیر بارهای سنگین یا محیط های سخت دارند. ترکیب منحصر به فرد آنها از استحکام آلیاژ برنز و خصوصیات روغن کاری جامد گرافیت ، آنها را برای یاتاقان ها ، بوش ها و اجزای کشویی که در آن روغن کاری خارجی دشوار یا نامطلوب است ، ایده آل می کند.

در قلب عملکرد آنها محتوای گرافیتی و توزیع آن در ماتریس برنز است که به شدت بر عملکرد خودآزمایی ، ویژگی های سایش و یکپارچگی مکانیکی مواد کامپوزیت تأثیر می گذارد.

نقش گرافیت در صفحات برنز: مبانی خودآزمایی

گرافیت به دلیل ساختار کریستالی لایه بندی شده ، به عنوان یک روان کننده جامد عمل می کند ، جایی که نیروهای ضعیف ون در والس بین لایه ها باعث می شوند برشی آسان در زیر حرکت کشویی انجام شود و اصطکاک را به میزان قابل توجهی کاهش می دهد. در یک ماتریس برنز ، اجزاء گرافیت روغنکاری مداوم را در رابط کشویی بدون نیاز به روغن یا گریس فراهم می کند و منجر به نگهداری کمتر و عمر طولانی تر می شود.

اثربخشی این خودآزمایی به شدت بستگی به این دارد:

محتوای گرافیت (درصد براساس حجم یا وزن)

اندازه و شکل ذرات گرافیتی

یکنواختی پراکندگی گرافیت در سراسر ماتریس برنز

تأثیر محتوای گرافیتی بر عملکرد روانکاری

الف محتوای گرافیت پایین (<5 ٪)

در سطوح گرافیت پایین ، روغن کاری محدود است زیرا ذرات گرافیتی پراکنده هستند و ممکن است یک فیلم روان کننده مداوم در سطح کشویی تشکیل ندهند.

کاهش اصطکاک حاشیه ای است و ممکن است مقاومت در برابر سایش به دلیل عدم وجود روان کننده جامد کافی باشد.

ماتریس برنز حاکم بر خصوصیات مکانیکی است و قدرت و سختی بیشتری را حفظ می کند اما روغن کاری را قربانی می کند.

ب. محتوای گرافیتی متوسط (15-15 ٪)

این محدوده اغلب نشان دهنده یک ترکیب متعادل است که در آن گرافیت برای تشکیل فیلم های روان کننده پایدار روی سطح در حین کار کافی است.

ضریب اصطکاک به طور قابل توجهی کاهش می یابد و میزان سایش به دلیل انتقال مداوم گرافیت به سطح جفت گیری بهبود می یابد.

استحکام و چقرمگی مکانیکی هنوز هم برای اکثر برنامه های تحمل و کشویی قابل قبول است.

بسیاری از تجارت صفحات برنز گرافیتی در این محدوده تدوین می شوند.

ج. محتوای گرافیت بالا (> 15 ٪)

گرافیت اضافی منجر به روغن کاری فراوان می شود اما یکپارچگی مکانیکی و ظرفیت حمل بار را به خطر می اندازد.

ماتریس برنز تضعیف می شود زیرا ذرات گرافیتی مانند نقص یا حفره ها عمل می کنند ، باعث کاهش استحکام ، مقاومت در برابر خستگی می شوند و تحت بارهای سنگین زندگی می کنند.

از محتوای گرافیت بالا فقط در شرایطی که روغن کاری بسیار مهم باشد ، استفاده می شود و فشارهای مکانیکی متوسط هستند.

تأثیر توزیع گرافیت و خصوصیات ذرات

الف توزیع یکنواخت

پراکندگی همگن گرافیت ، خودآزمایی مداوم را در کل سطح بلبرینگ تضمین می کند.

در صورت شکل گیری خوشه گرافیت یا آگلومره ها ، از کانون های سایش و اصطکاک بومی شده جلوگیری می کند.

منجر به رفتار اصطکاک قابل پیش بینی و پایدار و عمر مؤلفه طولانی تر می شود.

ب. توزیع غیر یکنواخت یا خوشه ای

آگلومره های گرافیت یا پراکندگی ناهموار باعث ایجاد نقاط ضعف در ماتریس برنز می شوند.

منجر به خرابی مکانیکی زودرس یا خستگی سطحی می شود.

ممکن است منجر به عملکرد روغنکاری متناقض شود ، در حالی که برخی از مناطق اصطکاک بالایی را تجربه می کنند و برخی دیگر بیش از حد روان می شوند.

ج. اندازه و شکل ذرات

ذرات گرافیتی خوب و خوب توزیع شده ، پوشش سطح بهتری و فیلم های روانکاری نرم تر را ارائه می دهند.

ذرات گرافیت بزرگتر روغن کاری را بهبود می بخشند اما می توانند انسجام ماتریس را کاهش دهند.

اشکال گرافیت کروی یا پوسته پوسته بر سهولت برشی و انتقال به رابط کشویی تأثیر می گذارد.

مکانیسم روغن کاری: شکل گیری فیلم انتقال گرافیت

در حین کشویی ، ذرات گرافیتی در نزدیکی سطح تماس برشی خاموش شده و یک فیلم انتقال نازک را روی سطح جفت گیری تشکیل می دهند. این فیلم تماس مستقیم فلز به فلز را کاهش می دهد ، بنابراین اصطکاک و سایش را کاهش می دهد. ضخامت ، استمرار و پایداری این فیلم انتقال به محتوای گرافیتی و توزیع بستگی دارد:

سطح گرافیت کافی اطمینان حاصل می کند که فیلم انتقال به طور مداوم در شرایط سایش دوباره پر می شود.

پراکندگی گرافیت یکنواخت ، شکل گیری فیلم مداوم را بر روی منطقه کشویی حفظ می کند.

گرافیت کافی یا ناهموار منجر به فیلم های انتقال نازک یا لکه دار می شود و باعث کاهش اثربخشی روغن کاری می شود.

معاملات بین روغن کاری و خصوصیات مکانیکی

بهینه سازی محتوای و توزیع گرافیت یک عمل متعادل است:

افزایش گرافیت باعث بهبود روغن کاری می شود اما مقاومت مکانیکی و مقاومت در برابر سایش را در بارهای زیاد تضعیف می کند.

اطمینان از توزیع یکنواخت ، تخریب مکانیکی را به حداقل می رساند و عملکرد کلی را بهبود می بخشد.

سازندگان فرمولاسیون صفحه برنز گرافیت متناسب بر اساس تقاضای خاص کاربرد ، بار متعادل کننده ، سرعت ، دما و نیازهای روغن کاری.

ملاحظات تولید برای پراکندگی بهینه گرافیت

متالورژی پودر: بیشتر صفحات برنز گرافیتی توسط متالورژی پودر تولید می شود و این امکان را می دهد تا با مخلوط کردن پودرها قبل از پخت ، کنترل دقیق بر مقدار و توزیع گرافیت را انجام دهند.

ریخته گری و ماشینکاری: روشهای جایگزین ممکن است برای دستیابی به پراکندگی گرافیت یکنواخت تلاش کنند و منجر به خصوصیات به خطر بیافتد.

کنترل کیفیت: از تکنیک هایی مانند میکروسکوپ ، پراش پرتو X و آزمایش سختی برای ارزیابی پراکندگی گرافیت و بهینه سازی پارامترهای فرآیند استفاده می شود.

محتوای گرافیت و توزیع آن در ماتریس برنز مهمترین عوامل حاکم بر عملکرد خودکشی صفحات برنز گرافیتی است. محتوای گرافیت متوسط (5-15 ٪) با پراکندگی ذرات یکنواخت ، ضمن حفظ استحکام مکانیکی و دوام ، روغن کاری بهینه را ارائه می دهد. تکنیک های تولید مناسب این تعادل را تضمین می کنند ، و این امکان را برای صفحات برنز گرافیتی فراهم می کند تا برنامه های صنعتی خواستار آن را برآورده کنند که در آن عملیات بدون نگهداری و با اصطکاک ضروری است. $ $

واشرهای متریک تراست MXB-JTW بر پایه برنج با استحکام بالا (ZCuZn25Al6) با روان کننده جامد (گرافیت یا دی سولفید مولیبدن) در ماتریس تعبیه شده است که ب...

جزییات را ببینید

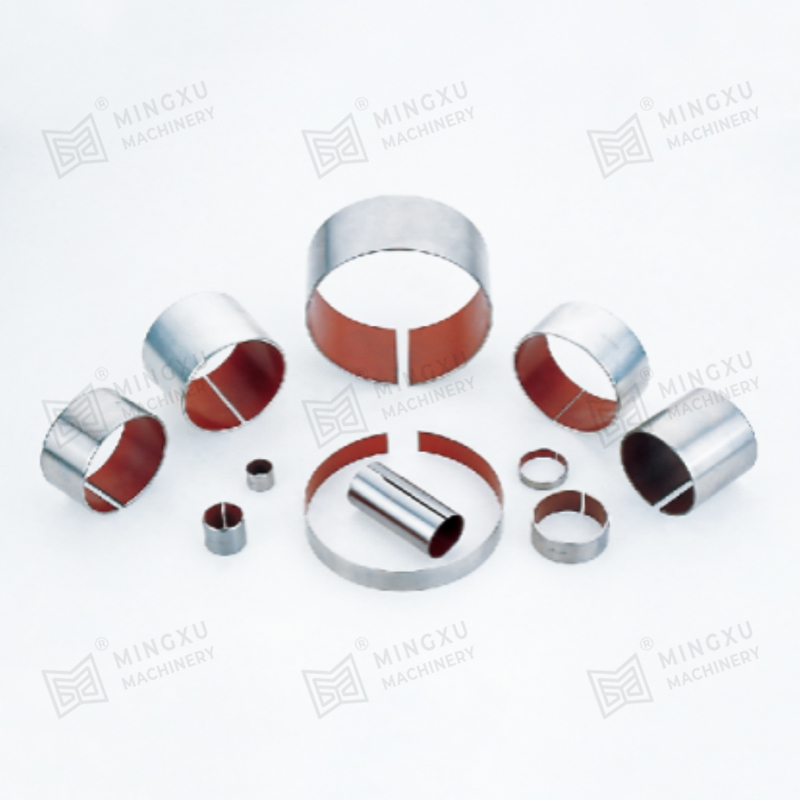

بلبرینگ های خود روان کننده MXB-JDB که به نام بوش های برنزی منبت کاری شده گرافیتی نیز شناخته می شوند، یاتاقان های روان کننده جدیدی هستند که هم ویژگی...

جزییات را ببینید

اسکیت برد MXB-JESW یک اسکیت برد سنگین مقاوم در برابر سایش با 2 سوراخ و 4 سوراخ است. این محصول استاندارد بوده و با برندهای معروف خارجی مانند: HASCO،...

جزییات را ببینید

ریل های راهنمای خود روان کننده MXB-JGLDW از برنج با استحکام بالا از طریق ماشین ابزار CNC ساخته شده اند. سطح با روان کننده های جامد مانند گرافیت منب...

جزییات را ببینید

ساخته شده از آلیاژ گرافیتی-مس با درجه بالا ، راه آهن راهنمای خودآزمایی از نوع MXB-JSL L از نظر استراتژیک در محل راهنمای گیره قالب در مجامع قالب نصب...

جزییات را ببینید

راهنماهای دایره ای اغلب در قالب های پانل اتومبیل و قالب های بزرگ مهر زنی استفاده می شود. پایه قالب و راهنمای صفحه تخلیه معمولاً از بوش های راهنمای ...

جزییات را ببینید

به طور معمول، صفحه فشار توسط چهار میله تنظیم مجدد پشتیبانی می شود. با این حال، به دلیل دقت نصب پایین میله های ریست، زمانی که صفحه فشاری بزرگ و سنگی...

جزییات را ببینید

MX2000-2 nickel graphite dispersed alloy bearing is a new product among solid lubricating bearings. Compared with TF-1, this product has the character...

جزییات را ببینید

SF-1X oil-free lubricating bearing is a rolled sliding bearing with steel plate as the base, spherical bronze powder sintered in the middle, and a mix...

جزییات را ببینید

SF-1SS is a highly corrosion-resistant and wear-resistant bearing made of stainless steel as the base material and PTFE sprayed on the surface. This m...

جزییات را ببینید

با ما تماس بگیرید