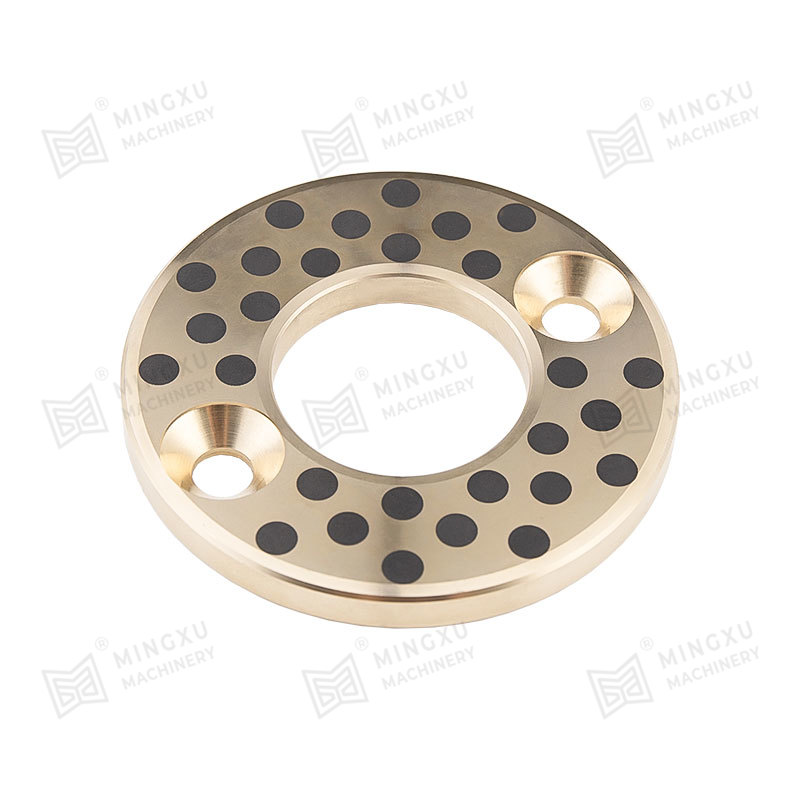

واشر متریک تراست MXB-JTW برای انتقال خودرو

Cat:بلبرینگ خود روان کننده

واشرهای متریک تراست MXB-JTW بر پایه برنج با استحکام بالا (ZCuZn25Al6) با روان کننده جامد (گرافیت یا دی سولفید مولیبدن) در ماتریس تعبیه شده است که ب...

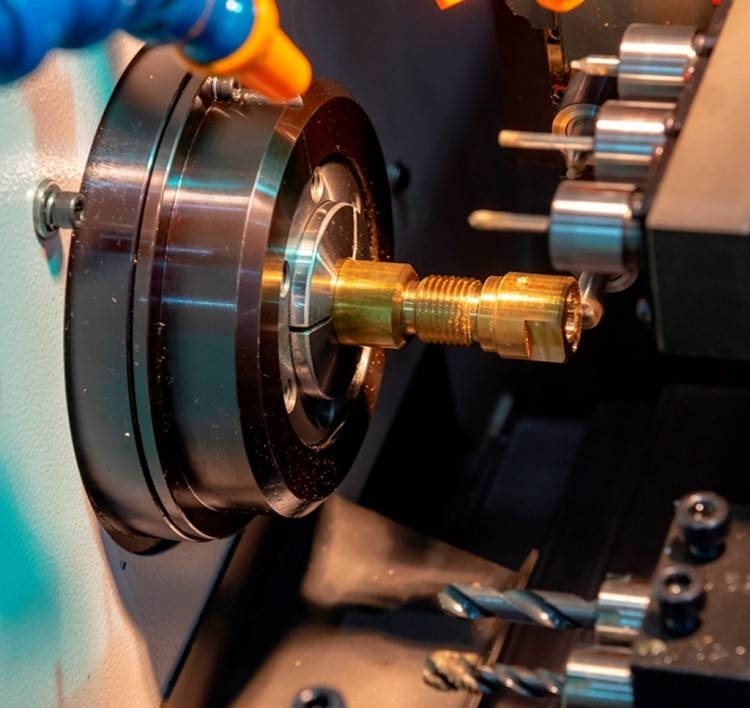

جزییات را ببینیدآلیاژهای مس معمولاً در ساخت اجزای مکانیکی به دلیل هدایت الکتریکی عالی ، هدایت حرارتی و مقاومت در برابر خوردگی مورد استفاده قرار می گیرند. با این حال ، در طی فرآیند ماشینکاری ، اقدامات احتیاطی زیر باید انجام شود:

1. خصوصیات ماده آلیاژهای مس

2. انتخاب پارامترهای برش

3. انتخاب تاول

4. رنگ آمیزی و روغن کاری

6. تجهیزات کوچک سازی

7. درمان با ماشین سازی

8. اقدامات احتیاطی ایمنی

9.com مشکلات و راه حل ها

کیفیت پایین سطح: انتخاب نادرست پارامترهای برش یا تیز کردن ابزار ضعیف ممکن است منجر به کیفیت پایین شود. این می تواند با بهینه سازی پارامترهای برش یا افزایش کیفیت تیز کردن ابزار بهبود یابد. $ $

واشرهای متریک تراست MXB-JTW بر پایه برنج با استحکام بالا (ZCuZn25Al6) با روان کننده جامد (گرافیت یا دی سولفید مولیبدن) در ماتریس تعبیه شده است که ب...

جزییات را ببینید

بلبرینگ های خود روان کننده MXB-JDB که به نام بوش های برنزی منبت کاری شده گرافیتی نیز شناخته می شوند، یاتاقان های روان کننده جدیدی هستند که هم ویژگی...

جزییات را ببینید

بلبرینگ کامپوزیت بدون روغن MXB-DUF که به نام بوشینگ SF-1F نیز شناخته می شود، یک یاتاقان کشویی نورد شده با صفحه فولادی به عنوان پایه، پودر برنز کروی...

جزییات را ببینید

اسکیت برد MXB-JESW یک اسکیت برد سنگین مقاوم در برابر سایش با 2 سوراخ و 4 سوراخ است. این محصول استاندارد بوده و با برندهای معروف خارجی مانند: HASCO،...

جزییات را ببینید

بوشینگ های راهنمای تزریق بدون روغن MJGB اجزای استانداردی هستند که در فرآیند قالب گیری تزریق پلاستیک مورد استفاده قرار می گیرند و در مرحله تزریق، هد...

جزییات را ببینید

بوش های راهنمای تزریق بدون روغن MJGBF اجزایی هستند که در فرآیند قالب گیری تزریق پلاستیک برای بهبود بیشتر راندمان تولید با اطمینان از هم ترازی دقیق ...

جزییات را ببینید

SF-1P reciprocating bearing is a novel formula product designed based on the structure of SF-1X material and according to the special common condition...

جزییات را ببینید

SF-PK PEEK triple composite bearing is a novel sliding bearing, which consists of steel plate, copper powder layer, PTFE + filling material. The main ...

جزییات را ببینید

Boundary lubricated lead-free bearings are improved on the basis of SF-2. Its performance is the same as SF-2, but the surface does not contain lead, ...

جزییات را ببینید

FB092 bronze punch bearings are made of bronze material as the base, with uniform and orderly oil injection holes processed. They are rolled into thin...

جزییات را ببینید

با ما تماس بگیرید